Принятое руководством АО «АрселорМиттал Темиртау» решение о поощрении внедряемых быстрых кайзенов позволяет на ежемесячной основе награждать 8 лучших предложений по системе СППР.

Методология World Class Manufacturing или «Производство мирового класса» - одна из самых передовых мировых методологий, входящая в систему бережливого производства. Её внедрение позволяет оптимизировать все технологические и бизнес-процессы, тем самым существенно увеличить производительность труда, улучшить качество продукции и снизить затраты. В первую очередь эти результаты достигаются благодаря грамотно выстроенной командной работе, интенсивному обмену информацией внутри подразделений и максимальному участию каждого сотрудника в оптимизации производственной деятельности.

На сегодняшний день активно продолжается внедрение системы WCM во всех департаментах компании «АрселорМиттал Темиртау». В 2020 году со стороны руководства и генерального директора АО «АрселорМиттал Темиртау» Биджу Наира было принято решение о поощрении лучших быстрых кайзенов, внедрённых сотрудниками комбината. Главная цель этого изменения заключалась в создании дополнительной мотивации работников путём финансового вознаграждения за внедрённые предложения.

Проявление инициативы в улучшении как производственного процесса, так и условий труда сможет положительно повлиять на производство и работу оборудования, а за каждым улучшением стоят наши работники, - рассказал начальник технического отдела Николай Кондауров. - Каждый месяц к конкурсу предоставляется 24 предложения, где утверждённой комиссией выбираются восемь лучших. Принцип отбора включает в себя детальный разбор предлагаемых мер по улучшениям. Таким образом, предложение должно быть максимально полезным для трудового процесса и оказывать позитивный эффект на производство или оборудование.

Работники компании «АрселорМиттал Темиртау» за внедрение быстрых кайзенов, которые получили статус лучшего технического предложения WCM, будут вознаграждены в размере 25 тысяч тенге. Каждый работник может внедрить неограниченное количество быстрых кайзенов.

А. Орлов, Д. Томилов

Старший мастер Орлов А.А., плавильщик Томилов Д.С. - ЦГЦА.

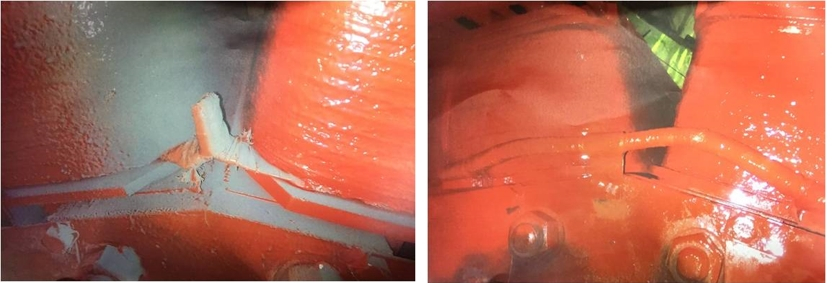

Основная проблема заключалась в утечке цинкового расплава из ванны покрытия, которая происходила из-за разрушения футеровки при ударе слитков о дно ванны при их погружении. Таким образом, было выявлено отсутствие надёжного устройства, обеспечивающего защиту футеровки от падения слитков.

Предложение по улучшению заключалось в изготовлении скобы ската для опускания цинковых слитков в ванны цинкового покрытия. Теперь слиток опускается горизонтально, не упираясь в дно ванны (высота слитка достигает 350 мм). Помимо этого слиток равномерно расплавляется, прогреваясь индукторами по всей длине, не образуя остатка, который необходимо сбрасывать. Сам механизм ската выполнен в виде корзины, не соприкасающийся с дном ванны и опускание слитка происходит под наклоном в 60°, упираясь в дно корзины (высота корзины 1380 мм).

А. Боцман

Боцман А.В., мастер моталок - ЛПЦ-1.

Во время длительного использования телеги съёма рулонов на участке моталок стана 1700ХП произошло заклинивание подъёмного механизма телеги, что привело к разрушению бронзовых втулок колёс подъёмного механизма и наклону телеги относительно горизонтальной оси. После наклона телеги извлечение рулонов стало более проблематичным. Изучение проблемы позволило обнаружить, что на подъёмном механизме отсутствуют места смазки бронзовых втулок. Таким образом, были внесены изменения в конструкцию бронзовых втулок в виде проточки, а также установки отверстий для смазки бронзовых втулок. Данное решение позволит увеличить срок эксплуатации механизма подъёма COIL-CAR.

А. Ханин

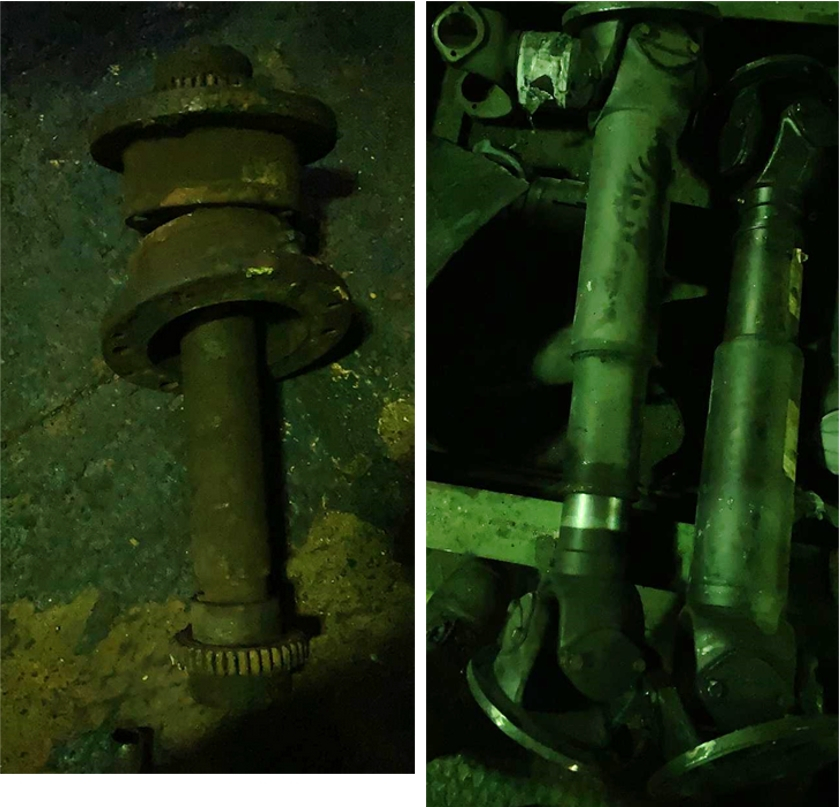

Ханин А.А., бригадир механиков, ЛПЦ-1.

Для соединения электродвигателя с механизмом настройки зазоров тянущих роликов использовался зубчатый промвал. Из-за производимых радиальных и осевых нагрузок на промвал зуб механизма стирался и было невозможно производить перестройку оборудования на другие профили. За основу изменения взяли карданный вал с привода рольганга. Была произведена модификация карданного вала под оборудование настройки зазора тянущих роликов, тем самым отказавшись от использования зубчатых втулок. Это мероприятие в свою очередь привело к отсутствию пагубных влияний на механизм настройки зазора тянущих роликов.

Мельников Я.Д., электромонтёр по ремонту и обслуживанию электрооборудования - ЛПЦ-1.

По причине обрыва межполюсной перемычки происходили случаи выхода из строя ротора чернового окалиноломателя, что привело к получению 44-х тонн недоката. Решением проблемы стало изменение способа соединения полюсов ротора. Проведены работы по монтажу и демонтажу.

Н. Белов

Белов Н.В., старший мастер ПТО - ЛПЦ-2.

В прокатном отделении на участке стана 1700ХП имеется две ветки трубопровода сжатого воздуха. С первой ветки по ряду Е запитано пневмооборудование стана 1700ХП. Со второй ветки по ряду И запитаны коллекторы сдува эмульсии с полосы стана 1700ХП. Проблема заключалась в загрязнении пневмооборудования и форсунок коллекторов сдува эмульсии.

Было принято решение установить на каждую ветку трубопровода сжатого воздуха фильтр с индикатором загрязнения. Очистка фильтров планово производится в ППР стана или по индикатору загрязнения (если он в красной зоне).

Помимо данного предложения старшим мастером ПТО была обнаружена проблема, что при установке опорных валков на салазки нарушается уровень. Это приводит к неравномерным нагрузкам на подшипники. При установке производится завалка и замер уровня. В случае отклонения производится вывалка и замена подкладок, где вместо подкладок используются разноразмерные геометрические образцы. При установке вала подкладки могут просто смещаться, и приходится подбирать их, так как точных размеров толщины у них нет и они разные между собой. При несоответствующем уровне замена подкладок занимает дополнительно около часа. Решением стало изготовление специальных пластин с геометрическими размерами, соответствующие зеркалам нижнего опорного вала (с нижней части подушки) толщиной 0.5, 1, 5, 10, 15, 20 мм с целью точного подбора необходимых прокладок для уровня.

И. Ретин, С. Жданов

Жданов С.В., сменный мастер ПТО - ЛПЦ-2.

При длительных простоях стана 1700ХП прокатное масло, которое подается для приготовления эмульсии, замерзало в трубопроводах. Процесс подачи автоматизирован дозирующими насосами к бакам эмульсии и подающим насосам при работе стана 1700ХП. При остановке стана дозирующие насосы останавливаются и отключаются подающие. Эмульсия включается на закольцовку по малому кругу через клапанный стенд и замерзает в зимнее время, а прокатное масло остаётся в трубопроводе. Решением стала установка теплоспутников по трубопроводам от бака чистого масла до баков приготовления эмульсии. Выполнено подключение сжатого воздуха к трубопроводу для осуществления продувки на случай длительных остановок.

Ретин И.А., бригадир службы ГиС ПТО.

В процессе прокатки металла на стане 1700ХП периодически происходит сгорание подшипников рабочих валков по причине отсутствия или недостаточного количества смазки. Установили фиксаторы на трубки подачи смазки (фиксируется положение трубки в подушке рабочего вала). Специальные трубки с направленным отверстием на каждый ряд подшипника рабочего вала. Трубки для смазки находятся постоянно в одном положении, масло подаётся на каждый ряд подшипника, при вибрациях в процессе прокатки трубка не смещается (не выходит из подушки), нет аварийных выходов по недостаточному количеству смазки на подшипник.

Фото «до» и «после»

3

3